Загальні відомості. Мідь має високу електропровідність,

теплоємність, теплопровідність і корозійну стійкість, а також має досить

високу пластичність. У відпаленому стані вона не чуттєва до низьких

температур і зберігає при них високі пластичні властивості. Завдяки

перерахованим властивостям мідь і її сплави широко застосовуються в

різних областях народного господарства.

Основні характеристики міді такі: температура плавлення 1083 °С,

тимчасовим опором ненагартованої міді — 20 кГ/мм2, відносне

видовження — 50%, густина — 8.96 г/см3.

Зварюваність міді значною мірою залежить від її чистоти: чим

менше міститься в міді шкідливих домішок, тим вище її зварюваність.

Кращу зварюваність має розкислена мідь, що містить не більше 0.01%

кисню. Шкідливими домішками в міді, які знижують механічні властивості

й погіршують її зварюваність, є також сірка, свинець і вісмут.

Розплавлена мідь інтенсивно розчиняє в собі гази, особливо кисень.

При наявності в основному чи присадковому металі кисню він утворює з

міддю закис міді Сu2О. Закис міді утворює з міддю (основним металом)

евтектичний сплав, що плавиться при температурі 1068 °С, тобто при

більш низькій температурі, ніж чиста мідь. При кристалізації металу шва

евтектика розташовується по границях зерен, а оскільки вона є

інтерметалідом, то металевий зв'язок між зернами міді порушується —

зварне з'єднання стає крихким. Тому зварювати мідь необхідно присадним

матеріалом чи електродами, що забезпечують гарне розкислення металу

зварного шва. Для цього до складу присадкового дроту чи до складу

покриття електродів вводять розкислювачі: фосфор, кремній, марганець,

алюміній і ін.

Водень, що знаходиться в розплавленому металі, також чинить

негативну дію на зварне з'єднання. При кристалізації металу шва водень

з'єднується з киснем закису міді, утворити при цьому водяні пари, що є

причиною водневої хвороби. У момент кристалізації зварного шва водяна

пара прагне вийти на поверхню, утворити при цьому велику кількість

порожнин і тріщин. Цей процес відбувається за такою реакцією:

Cu2О + Н2 = 2Cu + H2O

Ручне зварювання вугільним електродом. Зварювання міді

вугільним чи графітовим електродом виконують постійним струмом

прямої полярності. Довжина дуги повинна бути 35 — 40 мм. Присадковим

матеріалом служать круглі чи прямокутні прутки з міді марки M1 і М2, а

також мідні прутки з присадкою фосфору, що є активним розкислювачем.

Щоб уникнути перегріву й інтенсивного окислювання металу

присадкового прутка при розплавлюванні, перетин останнього повинний

бути 20 — 25 мм2.

Флюсом при зварюванні служать плавлена бура чи суміш з 95%

прожареної бури і 5% металевого порошкоподібного магнію. Перед

зварюванням порошкоподібні флюси наносять на змочену рідким склом

поверхню присадного прутка чи зварювальні кромки, які потім

просушують на повітрі.

Таблиця 1 - Режими ручного дугового зварювання міді вугільним і

графітовим електродами

Присадковий пруток і кромки металу, що зварюється, перед

нанесенням флюсу зачищають металевою щіткою чи промивають 10%-вим

розчином каустичної соди.

Метал товщиною більше 4 мм повинний мати оброблення кромок із

кутом розкриття 70 — 90°. Зварювання стиків ведуть на графітовій чи

азбестовій підкладці. Після зварювання шов проковують і швидко

прохолоджують.

Режими ручного дугового зварювання вугільним і графітовим

електродами приведені в табл. 10.

Ручне зварювання металевим електродом. Металевим електродом

зварюють виріб із міді, у вигляді прокату товщиною більше 2 мм.

Зварювання виконують постійним струмом зворотної полярності

при загальному підігріві виробів до 300 — 400° С. Стикові з'єднання при

товщині металу до 4 мм зварюють без оброблення кромок. При товщині

металу від 5 до 12 мм застосовують V-подібне оброблення кромок з кутом

розкриття шва 60 — 70°.

Електроди «Комсомолець-100» застосовують для зварювання міді,

що містить не більш 0,01% кисню, і для зварювання міді зі сталлю.

Зварювання виконують короткою дугою постійним струмом зворотної

полярності. Електроди МН-5 застосовують для зварювання трубопроводів

з мідно-нікелевого сплаву МНЖ5-1 між собою, з латунню Л90 і бронзою

марки Бр. АМц9-2 з товщиною стінок до 5 мм. Зварювання виконують

короткою дугою постійним струмом зворотної полярності.

АНМ. Електроди призначені для заварювання дефектів у ЛКЗ - АБ

виливках з алюмінієвих і алюмінієвонікелевих бронз. Зварювання

виконують короткою дугою постійним струмом зворотної полярності.

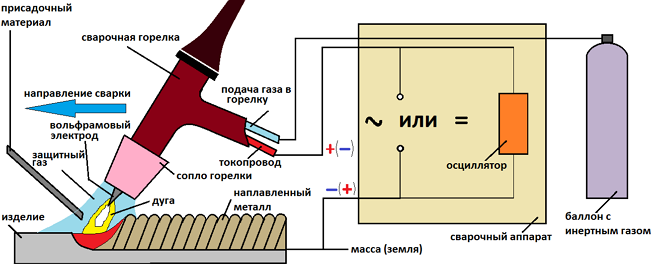

Ручне аргонодугове зварювання. При ручному зварюванні міді в

захисних газах застосовують інертні гази гелій і аргон. Зварювання

виконують вольфрамовим електродом постійним струмом прямої

полярності при загальному підігріві виробу до температури 350 — 400 °С.

Присадковим матеріалом служить дріт із бронзи Бр. КМц3-1 і ін.

Зварювання ведуть лівим чи правим способами. Перед початком

зварювання дугу збуджують на графітовій чи вугільній пластині, а потім

переносять на виріб. Запалювати дугу безпосередньо на виробі не

рекомендується, тому що при цьому відбувається оплавлення й

забруднення вольфрамового електрода. Зварювання можна виконувати в

нижньому, вертикальному і стельовому положеннях.

У середовищі аргону мідь можна зварювати і змінним струмом, при

цьому швидкість зварювання значно нижче, а зовнішній вигляд шва

кращий, ніж при зварюванні постійним струмом. При зварюванні змінним

струмом дротом Бр. КМц-1 бура для розкислення не потрібна, тому що

розплавлений метал не має поверхневої плівки: вона видаляється внаслідок

катодного розпилення. Катодне розпилення основане на русі позитивних

іонів з великою швидкістю до катода та його бомбардуванні. Процес

зварювання відбувається стійко, і зварювання можливе у всіх просторових

положеннях.

На рис. 1 показані зразки зварених патрубків діаметром до 80 мм із

міді МЗС, виконаних аргонодуговим зварюванням із застосуванням дроту

Бр. КМц-3-1 і бури.

Рисунок 1 - Зразки мідних труб, з'єднаних аргонодуговим

зварюванням